ОБОРУДОВАНИЕ ДЛЯ ЛИТЬЯ В ПЕСЧАНЫЕ ФОРМЫ..

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Компании, которым мы служим

Технология литья по выплавляемым моделям, являющаяся методом формования, близким к статическому, в последние годы постепенно получила признание литейных компаний. Однако в процессе литья могут возникнуть различные проблемы. Саньчжуджи, основываясь на собственном опыте производства литейного оборудования, сделал следующие выводы:

1. Изготовление моделей

В процессе литья по выплавляемым моделям изготовление моделей является очень важным звеном. Выбор сырья для пенополистирола, технология обработки модели, контроль точности размеров, плотности модели, количества продуктов пиролиза при заливке и другие факторы являются предпосылками для получения высококачественных отливок. Существует несколько способов изготовления существующих моделей SME:

1.1. Изготовление путём резки и склеивания упаковочного листа пенополистирола.

1.2. Самостоятельное изготовление форм, аутсорсинг обработки.

1.3. Самостоятельное изготовление простого оборудования для предварительного формования. При использовании описанного выше метода изготовления моделей часто не обращают внимания на изменение плотности модели, особенно когда модель передается на обработку стороннему производителю. Контроль содержания воды затруднен, а расплавленный чугун часто разбрызгивается из литника во время заливки, или отливка имеет холодное закрытие, недостаточную заливку и т. д. По этой причине в процессе производства следует усилить контроль плотности модели и увеличить время сушки модели. После выбора гранул пенополистирола в ходе технологического эксперимента производитель сырья не может быть изменен по желанию; Плотность гранул, изменение метода контроля плотности гранул вручную.

2. Проблемы, связанные с вибрацией

Виброуплотнение является одной из четырех ключевых технологий литья по газифицируемым моделям. Функция вибрации заключается в создании динамического потока сухого песка в песочнице, улучшении заполнения и плотности сухого песка, а также предотвращении дефектов литья. При вибрации и заполнении сухой смеси идеальным является равномерное распределение сухого песка в процессе вибрации трёхмерной виброплатформы. Формовочная смесь приобретает более высокую и равномерную плотность заполнения.

Вибростолы для литья по газифицируемым моделям, используемые в малых и средних предприятиях, в основном являются самодельным оборудованием. При вибрации наиболее распространённым явлением является деформация формы, растрескивание слоя покрытия и т. д., что приводит к соответствующим дефектам литья. Некоторые вибростолы легко деформируются из-за чрезмерной силы возбуждения и несбалансированности поляризационных блоков одной группы двигателей. По этой причине необходимо корректировать силу возбуждения, амплитуду и время вибрации; для отливок большого размера и простой конструкции трёхмерная вибрация шести двигателей может быть заменена вертикальной или горизонтальной вибрацией двух двигателей; параметры платформы проверяются и корректируются в соответствии с требованиями конструкции.

3. Проблемы с использованием краски

В процессе литья по выплавляемым моделям использование покрытий может повысить жесткость и прочность модели, изолировать модель из пенополистирола от формы, предотвратить прилипание песка и разрушение формы; обеспечить своевременный и плавный отвод продуктов пиролиза модели через покрытие во время процесса литья. Покрытия, как правило, состоят из огнеупорных материалов, связующих, суспендирующих агентов и т. д. Соотношение каждого компонента оказывает большое влияние на эксплуатационные характеристики покрытия.

Однако некоторые компании не очень четко понимают влияние состава покрытия и по своему усмотрению меняют формулу покрытия и процесс его приготовления или продолжают готовить и использовать его из-за отсутствия определенных компонентов, что приводит к значительному снижению эксплуатационных характеристик покрытия; у некоторых компаний возникают проблемы с процессом нанесения покрытия погружением и сушки. Иногда, чтобы сократить время, следующее покрытие погружением наносят до того, как высохнет первая краска, что приводит к недостаточной просушке внутри модели и появлению влаги; Летом используется только метод сушки, что приводит к нестабильности процесса, что приводит к обратному разбрызгиванию или образованию пор во время заливки; изменение толщины покрытия в зависимости от типа отливки, температуры заливки и напора расплавленного чугуна не наблюдалось.

4. Проблема в процессе заливки

При заливке литья по газифицируемым моделям для отвода газа и остатков газификации модели литник должен иметь достаточную высоту, чтобы обеспечить достаточный напор расплавленного металла для его равномерного и быстрого заполнения формы, обеспечивая целостность и чистоту поверхности отливки. На практике некоторые предприятия используют оригинальные литниковые стаканы для литья в песчаные формы. Из-за небольшого размера заготовка легко может быть вырвана из-за нестабильного потока жидкости. Чтобы обеспечить достаточный расход для поддержания непрерывности процесса заливки и быстрого установления начального напора, можно использовать литниковый стакан большего размера; литник делается полым для уменьшения газообразования и обратного впрыска, а также для повышения давления в начале заливки. При литье по выплавляемым моделям используется метод виброформования в сухую песчаную форму с отрицательным давлением. Прочность формы при литье этим методом значительно выше, чем у сырой песчаной смеси. Метод вакуумной откачки позволяет повысить устойчивость формы, а продукты пиролиза и газификации, образующиеся в процессе газификации формы, могут быть своевременно откачаны. Однако в процессе производства некоторые заводы обращают внимание только на отрицательное давление на поверхности перед заливкой, но часто игнорируют его изменение в процессе заливки, что приводит к дефектам литья. Эту проблему можно успешно решить, внедрив метод регулировки отрицательного давления во время заливки в зависимости от размера отливки и количества продуктов пиролиза.

5. Дефекты при термообработке пресс-форм и их предотвращение

5.1 Мягкие пятна на поверхности пресс-формы: Мягкие пятна на поверхности пресс-формы после термообработки влияют на износостойкость пресс-формы и сокращают срок ее службы.

5.11 Причины

До термообработки поверхность пресс-формы имеет оксидную пленку, пятна ржавчины и частичное обезуглероживание. После закалки и нагрева охлаждающая и закалочная среда выбрана неправильно, а в закалочной среде содержится слишком много примесей или следов старения.

5.12 Меры предосторожности

Перед термообработкой пресс-формы необходимо удалить окалину и пятна ржавчины, а поверхность пресс-формы должна быть надежно защищена во время закалки и нагрева. Для нагрева следует использовать вакуумную электропечь, печь с соляной ванной и печь с защитной атмосферой. При охлаждении после закалки и нагрева следует выбирать подходящую охлаждающую среду, а охлаждающую среду, используемую в течение длительного времени, следует регулярно фильтровать или заменять. 5.2 Некачественная структура формы перед термообработкой: окончательная сфероидизированная структура формы грубая и неравномерная, сфероидизированная структура несовершенна, в ней присутствуют сетчатые, ленточные и цепочечные карбиды, что делает форму склонной к образованию трещин после закалки и приводит к браку формы.

5.21 Причины

В исходной структуре материала штамповой стали присутствует сильная сегрегация карбидов. Некачественный процесс ковки, такой как высокая температура нагрева при ковке, малая деформация, высокая температура окончания ковки, низкая скорость охлаждения после ковки и т. д., приводит к грубой структуре поковки, образованию сетчатых, ленточных и цепочечных карбидов, что затрудняет устранение сфероидизирующего отжига. Некачественный процесс сфероидизирующего отжига, такой как слишком высокая или слишком низкая температура отжига, короткое время изотермического отжига и т. д., может привести к неравномерной структуре сфероидизирующего отжига или некачественной сфероидизации. 5.22 Меры предосторожности

Как правило, высококачественные материалы для изготовления пресс-форм следует выбирать в соответствии с условиями эксплуатации пресс-формы, производственной партии, а также прочностными и упрочняющими свойствами самого материала. Улучшите процесс ковки или примените нормализующую предварительную термическую обработку для устранения неоднородности сетчатых и цепочечных карбидов и карбидов в исходном материале.

Для высокоуглеродистых штамповых сталей с выраженной сегрегацией карбидов, не поддающихся ковке, можно применять термическую обработку для рафинирования твердого раствора. Для определения правильных параметров процесса сфероидизирующего отжига для кованой заготовки пресс-формы можно использовать закалку с отпуском, а также быстрый равномерный и тонкий сфероидизирующий отжиг. Разумно установите печь, чтобы обеспечить равномерность температуры заготовки пресс-формы в печи.

5.3 Закалочные трещины в пресс-форме: Трещины в пресс-форме после закалки являются самым серьезным дефектом в процессе термической обработки пресс-формы, который приводит к браку обработанной пресс-формы и значительным производственным и экономическим потерям.

5.31 Причины

В материале пресс-формы наблюдается сильная сегрегация карбидов. В пресс-форме присутствуют напряжения, вызванные механической обработкой или холодной пластической деформацией. Неправильная термическая обработка (слишком быстрый нагрев или охлаждение, неправильный выбор охлаждающей среды для закалки, слишком низкая температура охлаждения, слишком длительное время охлаждения и т. д.).

Сложная форма пресс-формы, неравномерная толщина, острые углы и резьбовые отверстия и т. д. вызывают чрезмерные термические напряжения и напряжения в тканях. Температура нагрева при закалке слишком высокая, что приводит к перегреву или пережогу. Отпуск после закалки несвоевременен или время выдержки после отпуска недостаточно. При ремонте и закалке нагрев и закалка повторяются без промежуточного отжига. Термическая обработка, неправильный процесс шлифования. При электроэрозионной обработке после термической обработки в закаленном слое возникают высокие растягивающие напряжения и микротрещины.

5.32 Меры предосторожности

Строго контролируйте качество внутреннего материала форм, совершенствуйте процессы ковки и сфероидизирующего отжига, устраняйте сетчатые, ленточные и цепочечные карбиды и повышайте однородность сфероидизирующей структуры. После механической обработки или холодной пластической деформации формы следует подвергнуть отжигу для снятия напряжений (>600°C), а затем нагреву и закалке. Для форм сложной формы следует использовать асбест для блокировки резьбовых отверстий, а опасные участки и тонкие стенки следует обернуть, а также использовать ступенчатую закалку или изотермический отпуск.

Отжиг или высокотемпературный отпуск требуются при ремонте или восстановлении форм. При закалке и нагреве следует применять предварительный нагрев, при охлаждении – предварительное охлаждение, а также следует выбрать подходящую закалочную среду. Температура и время нагрева при закалке должны строго контролироваться, чтобы предотвратить перегрев и пережог формы.

После закалки форму следует своевременно отпустить с достаточной выдержкой. Высоколегированные сложные формы следует отпускать 2-3 раза. Выберите правильный процесс шлифования и подходящий шлифовальный круг. Улучшите процесс электроэрозионной обработки формы и выполните отпуск для снятия напряжений.

5.4 Грубая структура формы после закалки: Это серьезно влияет на механические свойства формы, и форма может сломаться при использовании, что значительно сокращает срок ее службы.

5.41 Причины

Сталь формы деформирована, а фактическая температура закалки стали значительно ниже температуры, требуемой для материала формы (например, сталь GCr15 рассматривается как сталь 3Cr2W8V). Неправильный процесс сфероидизации перед закалкой стали не проводится, и сфероидизирующая структура получается неудовлетворительной. Температура нагрева при закалке слишком высокая или время выдержки слишком велико. Неправильное размещение в печи может привести к перегреву вблизи электродов или нагревательных элементов. Для форм с большим изменением поперечного сечения неправильный выбор параметров процесса закалки и нагрева приведет к перегреву в тонких сечениях и острых углах.

5.42 Меры предосторожности

Перед хранением сталь следует тщательно проверить, чтобы предотвратить ее деформацию. Перед закалкой в штампах необходимо провести правильный ковочный и сфероидизирующий отжиг для обеспечения хорошей сфероидизирующей структуры. Необходимо правильно определить параметры процесса закалки в пресс-форме и строго контролировать температуру и время выдержки при закалке. Регулярно проверяйте и калибруйте прибор для измерения температуры, чтобы обеспечить его нормальную работу. При нагреве в печи соблюдайте необходимое расстояние от электродов и нагревательных элементов.

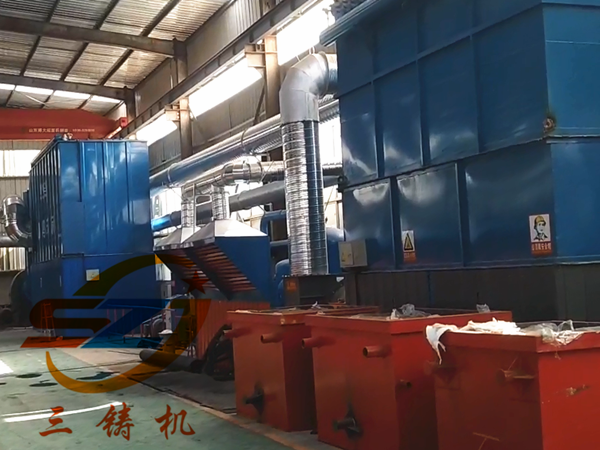

Компания Qingdao Sanzhuji Equipment Manufacturing Co., Ltd. специализируется на производстве линий формовки сырой песчаной смеси, линий формовки самотвердеющей песчаной смеси, литейных машин, формовочных машин в песчаные формы, оборудования для литья в песчаные формы, смесителей песка, высокоэффективных роторных смесителей GS, смесителей для песчаных смесей, смесителей для песчаных смесей без обжига смол, формовочных машин с встряхиванием/формовочных машин с встряхиванием, многопоршневых формовочных машин/гидравлических многопоршневых формовочных машин, формовочных машин для литья в песчаные формы, оборудования для регенерации песка, литейных формовочных машин, машин для безопочной формовки, дробеструйных машин, пылеуловителей. В зависимости от количества восстановленного старого песка мы осуществляем настройку плана, а также обеспечиваем установку, наладку и обучение оборудования для регенерации песка. Приглашаем гостей посетить завод.